Az rozsdamentes acél öt jellemzője

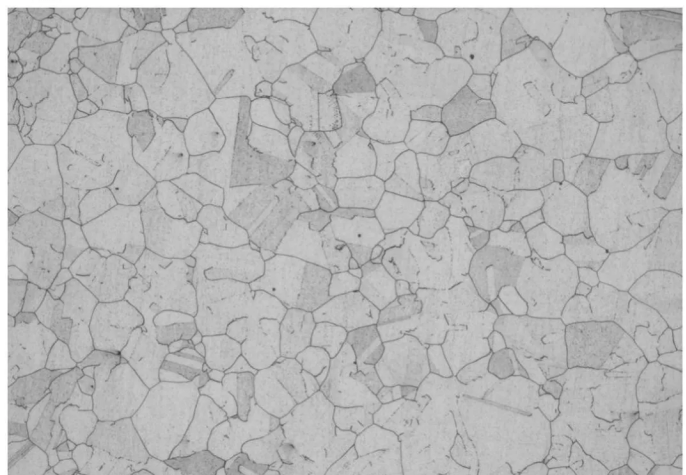

austenit acél

Austenites rozsdaálló acél elsősorban az ausztenit (γ fázis) tércentrikus köbös (fcc) rács szerkezetén alapul. Gyakori példák: 304, 316 stb.

Nem mágneses, főként hidegmunkával lehet megerősíteni.

A mechanikai tulajdonságai nem változtathatók hőkezeléssel, csak hidegdeformációval.

Nem mágneses, jó alacsony hőmérsékleti tulajdonságokkal rendelkezik, könnyen alakítható és hegeszthető, ezek az acéltípus fontos jellemzői.

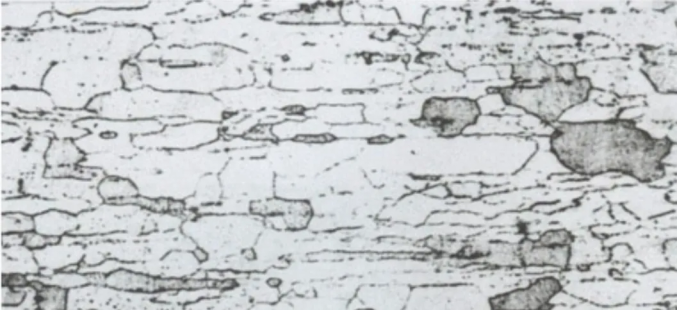

ferrit stainless acél

A ferrites rozsdaálló acél egy olyan rozsdaálló acéltípus, amely elsősorban ferritből áll felhasználás során. Gyakori példák: 405, 430 stb.

A stressz-korroziónak ellenálló repedésképződési képessége jobb, mint az ausztenites rozsdamentes acéloké; erős mágneses tulajdonsággal rendelkezik szobahőmérsékleten; hőkezeléssel nem keményíthető, és kiváló hidegan alakíthatósággal rendelkezik.

A ferrites fázis stabil jelenléte miatt a ferrites rozsdamentes acél nem edzhető. Az edzett állapotban maximális szívósságot és korrózióállóságot mutat. Ez az acél szobahőmérsékleten mágneses. Magas hővezető-képességgel, alacsony hőtágulási együtthatóval rendelkezik, kiváló oxidációs ellenállással és jobb stressz-korroziónak ellenálló képességgel bír, ezért ideális olyan alkatrészek gyártására, amelyek ellenállnak a légköri, gőzös, vízi és oxidáló savas korrónak. Ugyanakkor ennek az acélnak vannak hátrányai, például gyenge szívósság, valamint jelentősen csökkent hegeszthetőség és korrózióállóság hegesztést követően, ami korlátozza alkalmazását. Széles körben használják belső tér díszítésére, nehézolaj égető alkatrészekhez, háztartási gépekhez és otthoni berendezési tárgyakhoz.

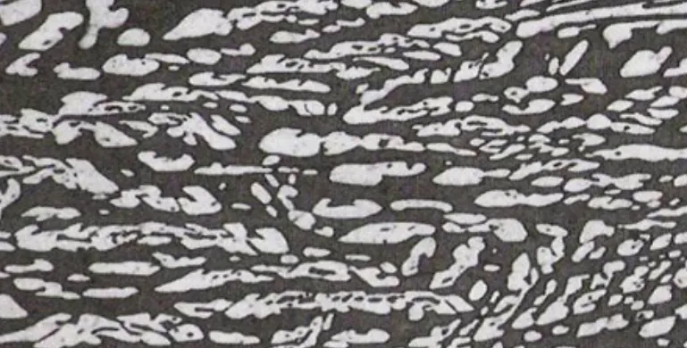

Martensites rozsdamentes acél (M)

A martensites rozsdamentes acél azt jelenti, hogy az alapanyag martensites szerkezetű, gyakori fajtái például 403, 416, 420, 440;

A martensites rozsdamentes acél főbb jellemzői, hogy szobahőmérsékleten erősen mágneses, korrózióállósága nem kiemelkedő, de szilárdsága magas, ezért gyakran használják nagy szilárdságú szerkezeti acélként.

Erős keményedési hajlam, hidegrepedésre hajlamos. A hegesztett kötés azon területein, ahol a hőmérséklet 1150 °C feletti, a szemcseméret jelentősen növekszik. A túl gyors vagy túl lassú hűtési sebességek egyaránt a kötés ridegítését okozhatják, ami 475 °C-os ridegítéshez vezethet. A krisztallitközi korrózió kevésbé valószínű, és a 30Cr13, 40Cr13, 40Cr17Mo és 95Cr18 típusoknál erősebb a keményedési hajlam, ezért általában nem alkalmasak hegesztésre. A martensites rozsdamentes acéloknak meghatározott átalakulási pontjuk van, és edzéssel megerősíthetők. Magas krómtartalmuknak köszönhetően jó edzésképességgel rendelkeznek, és keménységük, szilárdságuk és ütőkeménységük széles tartományban állítható a megeresztés során. A magas szén tartalmú martensites rozsdamentes acélok nagy keménységgel rendelkeznek, így alkalmasak szerkezeti elemek és szerszámok gyártására egyaránt. Általánosan használják őket olyan alkatrészeknél, mint tengelyek, dugattyúrudak, szivattyúk, szelepek, rugók és rögzítőelemek, amelyek magas mechanikai szilárdságot, jó edzésképességet és ellenállást igényelnek a salétromsavval és szerves savakkal szemben.

A két fázisú rozsdamentes acél azt jelenti, hogy a ferrit és az ausztenit egyaránt körülbelül 50%-ot tesz ki, általában a fázistartalom legalább 30%-os. Ennek az acélfajtának megvannak az ausztenites és ferrites rozsdamentes acélok jellemzői. Gyakran használt típus: 2205.

A ferriteshez képest magasabb szívósság és szilárdság, nincs szobahőmérsékleti ridegség, jelentősen javul a korrózióállóság és a hegeszthetőség, miközben megőrzi a ferrites rozsdamentes acélok 475°C-os ridegségét, a magas hővezető képességet és a szuperplaszticitást.

Az ausztenites rozsdamentes acélhoz képest magasabb szilárdság, valamint jelentősen javított korrózióállóság és klorid stressz-korrózió elleni ellenállás.

A molibdén tartalmú duplex rozsdamentes acélnak alacsony feszültség mellett is kiváló klorid stressz-korrózió ellenállása van.

Kiváló korróziós fáradási és kopási korrózió ellenálló képesség. Alkalmas szivattyúk, szelepek és egyéb erőgépek gyártására bizonyos korróziós környezetekben.

A komplex mechanikai tulajdonságok jók. Magas szilárdság és fáradási szilárdság jellemzi.

Jó hegeszthetősége van, kis hajlam a termikus repedések kialakulására, általában nincs szükség előmelegítésre a hegesztés előtt, illetve hőkezelésre a hegesztés után.

Az ausztenites rozsdamentes acélhoz képest magas hővezető-képességgel és alacsony lineáris hőtágulási együtthatóval rendelkezik, ezért alkalmas burkolóberendezésekhez és összetett lemezek gyártásához. Emellett alkalmas hőcserélők csőmagjainak előállítására is, és hőátadási hatékonysága meghaladja az ausztenites rozsdamentes acélét.

Nem ajánlott 300 °C-nál magasabb üzemeltetési hőmérsékleten használni.

A duplex (biphasic) rozsdamentes acél alkalmazható kőolaj-finomításban, műtrágyagyártásban, papírgyártásban, kőolaj- és vegyiparban hőcserélőkben, hűtőkondenzátorokban és tengeri víz, magas hőmérséklet, valamint tömény salétromsav ellenálló berendezésekben.

csapadékkeményedésű rozsdamentes acél

Austenites vagy martensites mátrixú rozsdamentes acél, amelyet kiválásos keményítéssel (öregítéssel ismert) keményítenek (erősítenek). Gyakori példák: 630, 660, stb.

A kötött kemény rozsdamentes acél az ilyen típusú acélok jellemzőit egyesíti, az austenites rozsdamentes acél korrózióállóságát és a martensites rozsdamentes acél nagy szilárdságát kombinálja.

A kötött kemény rozsdamentes acélnak magas szilárdság és jó korrózióállóság a jellemzői. Korrózióállósága nemcsak a kémiai összetételtől, hanem a hőkezeléstől, különösen szorosan az öregítési hőmérséklettől is függ.

A kiválásos keményítésű rozsdamentes acél egy nagy szilárdságú rozsdamentes acél. Ipari alkalmazások során különös figyelmet kell fordítani a hidrogénkori és feszültségkori korróziós repedésekre.

Széles körben használják olyan alkatrészeknél, amelyek nagy szilárdságot, valamint magas korrózió- és oxidációs állóságot igényelnek, például alacsony nyomású turbina tengely, irányító lapát, munkalapát, ventilátor ház, égéstér alkatrészek repülőgép-hajtóművekben, petrokémiai iparban, hajózásban, nukleáris reaktorokban, gőzturbinákban, nagy szilárdságú kovácsolatokban, magas nyomású rendszerek szelepeiben stb.

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY